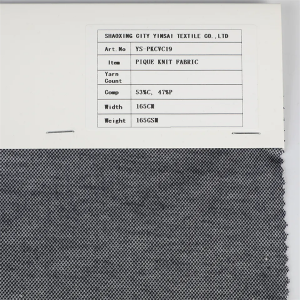

TCR sườn vải thun dệt kim tái chế co giãn

TCR sườn vải thun dệt kim tái chế co giãn

Quy trình sản xuất tôn gân

1. Kiểm tra nguyên liệu: yêu cầu nguyên liệu vào kho, bộ phận kiểm tra lấy mẫu kịp thời, đếm sợi, độ đồng đều của dải, chênh lệch màu, hoa màu, độ bền và các thử nghiệm khác, cân kho, số kiểm tra màu mở, số xi lanh, thử nghiệm thủy triều và mất sợi.

2. Máy đánh ống: sau khi xác nhận sợi, nhanh chóng xử lý sợi cho các công đoạn tiếp theo, yêu cầu sợi qua dầu hoặc sáp, đổ sợi, tách màu và số xi lanh để mở dây chuyền, không trộn xi lanh, đầu sợi màu nếu cần thiết.

3. Phòng tiếp nhận máy dệt kim phẳng.

(1) Sau khi đã có máy ngang, hãy xác nhận trọng lượng, số lượng, số lô và số màu của sợi.

(2) Sợi đã xác nhận được cấp lại cho nhân viên theo báo cáo quy trình.Hồ sơ chi tiết về cổ sợi, mảnh quần áo và trọng lượng của sợi được tháo ra của nhân viên được lưu giữ để tránh thất thoát và lãng phí sợi.

(3) Phải cấp phát hợp lý cho từng công nhân theo đúng kế hoạch sản xuất, ghi chép thời gian gửi và lấy, điền cẩn thận các báo cáo hàng ngày, hàng tháng.

4. Đan sườn máy chéo.

(1) Trước khi chuẩn bị, công nhân bảo trì phải điều chỉnh cơ học để đáp ứng yêu cầu về mật độ quy trình chuẩn bị.

(2) Người điều khiển phải đan, tạo mẫu quần áo đạt yêu cầu theo đúng quy trình hoặc đĩa và chất lượng.

5. Kiểm tra bán thành phẩm.

(1) Sau khi mảnh quần áo thành phẩm ra khỏi máy, việc kiểm tra mật độ, kích thước và mẫu phù hợp sẽ được thực hiện kịp thời.

(2) Kiểm tra viên kiểm tra (bù đắp) những thiếu sót khi nhận, nhả kim, tốc độ quay, sự khác biệt về độ dài của quần áo, độ dài của đường viền, độ đồng đều của mật độ, đường may bị sót, dải nhúng, dây cước, sự khác biệt về màu sắc, sự cọ xát của chỉ, vết bẩn, v.v. theo quy định trong quá trình kiểm tra.

(3) Ghi lại trọng lượng của một mảnh.(Nếu có từ 2 màu trở lên sẽ lập biên bản chi tiết từng màu).

(4) Kiểm tra trước khi đan khi mảnh quần áo bị kéo theo các hướng khác nhau, công nhân đo phải co lại.

6. Kiểm tra kích cỡ, hình thức: quần áo ủi phải được co lại một cách tự nhiên để đáp ứng kích cỡ.Trong phạm vi dung sai kích thước lại có thể được nhìn thấy trong ngoại hình, ngoại hình phải dựa trên yêu cầu của khách hàng với tham chiếu để xác nhận hoạt động của quần áo mẫu.

Trên đây là quy trình sản xuất của ribbing, công ty đã phát triển trong nhiều năm và các đồng nghiệp từ mọi tầng lớp xã hội để tìm kiếm sự phát triển chung, tiếp tục cung cấp các sản phẩm và dịch vụ tuyệt vời cho khách hàng mới và cũ.